1.问题的提出 旋进旋涡流量计(以下简称流量计)作为一种高精度的气体流量计量仪,被越来越广泛地应用于油气田天然气的计量中。由于实际生产计量中天然气的成分不纯,往往夹杂着一些杂质(如油污、沙砾等),容易造成流量计进气道的污染、堵塞和磨损,从而影响流量计的计量误差。我们模拟流量计在生产现场的使用情况,利用实验的方法,确定流量计在不同状况下的计量误差,为实际生产提供参考依据。

2. 实验方法及数据

2.1 模拟实验

多数流量计的旋涡发生器是铝制材料,容易被腐蚀和磨损,同时,由于旋涡发生器的进气道比较狭窄,在实际计量中容易被杂质堵塞。因此,根据这种特点以及实际运行中容易发生的故障,我们选用型号为LUXZ-50B的旋进旋涡智能流量计(仪表精度为1.5%),并设计了如下3种实验方案。

(1)将流量计安装在钟罩式气体流量标准装置上,调节流量调节阀,依据JJG198-94《速度式流量计检定规程》在大流量下重复检定3次,计算出该流量点的平均仪表系数K0。然后用液化的松香模拟油污喷在流量计的旋涡发生器进气道的每个叶片上,形成1mm模拟的油污层,在不改变流量调节阀状态的情况下,对该流量计重复检定3次,计算出该流量点的平均仪表系数K1。同样的情况,分别模拟油污厚度2mm、4mm、7mm、10mm进行检定,求出对应的仪表系数Ki,具体实验数据见表1。

表1 模拟油污附着发生器实验数据

(2)将流量计安装在钟罩式气体流量标准装置上,调节流量调节阀,依据JJG198-94《速度式流量计检定规程》在大流量下重复检定3次,计算出该流量点的平均仪表系数K0。然后堵塞住旋涡发生器的一个进气道,在不改变流量调节阀状态的情况下,对该流量计重复检定3次,计算出该流量点的平均仪表系数K1。同样的情况,分别堵塞旋涡发生器的2个、3个直至5个进气道(即只剩下1个进气道不堵)进行检定,求出对应的仪表系数Ki,具体实验数据见表2。

表2 堵塞进气道实验数据

(3)将流量计安装在钟罩式气体流量标准装置上,调节流量调节阀在最大和最小流量点下分别求出其仪表系数K0。然后将流量计卸下、拆开,根据旋涡发生器1年磨损0.2mm情况,我们用手动砂轮机将旋涡发生器进气道的每个叶片磨去0.2mm,尽量保持流量调节阀的开口状态与原始状态一致,对流量计分别在大流量和小流量点进行检定,求出该状态下的仪表系数K1,同样的情况,分别将旋涡发生器的进气道叶片磨去0.4~1mm再进行检定,求出对应的仪表系数Ki,具体实验数据见表3。

表3 磨损旋涡发生器实验数据

3 .实验结果的分析

3.1 模拟油污实验结论

从表1的数据中可以看出,当逐步增加模拟油污的厚度时,由于流量计的有效流通面积逐渐变小,压力损失增大,其流量值越来越小。同时,还可以看出仪表系数越来越大,表明油污厚度的增加造成旋涡流的旋转频率加快,压电传感器发出的脉冲数增多,流量计的显示值也比实际数值大,从而造成相对正误差越来越大。

3.2 模拟堵塞实验结论

从表2的数据中可以看出,当逐个堵塞旋涡发生器的进气道时,其流量值越来越小。同时仪表系数越来越大(堵塞5个进气道情况除外),表明堵塞个别进气道后,旋涡流的旋转频率加快,压电传感器发出的脉冲数增多,流量计的显示值也比实际数值大,从而造成相对正误差越来越大。当堵塞5个进气道,只剩下1个进气道时,由于气流通过这个进气道后不能形成完整的旋涡流,致使旋涡流的旋转频率变慢,造成相对负误差。

3.3 模拟磨损实验结论

从表3的数据中可以看出,随着进气道每个叶片磨损程度的加深,气流通过磨损了的进气道后不能形成完整的旋涡流,致使旋涡流的旋转频率逐渐变慢,压电传感器发出的脉冲数减少,流量计的显示值也比实际数值小,造成相对负误差越来越大。当进气道的入口边缘被磨损后,仪表系数和相对误差都发生了较大的变化,这说明旋涡流的产生主要依靠进气道的入口形状。

通过实验可以得出,在实际生产计量过程中,如果发生油污附着在发生器0.7mm以上,以及堵塞两个以上进气道,或者进气道被磨损0.4mm以上的情况,都将会造成10%以上的相对正(或负)误差,这种计量误差即使在计量站的一级计量中也是不允许的。因此,在流量计的使用过程中,应该严格按照有关要求安装使用,定期清洗过滤器,抄录表头数据(每天或每周),发现计量数据异常,要及时清洗或更换流量计的旋涡发生器,并送检定机构检定后再使用。对于杂质含量较大的天然气生产单位,可缩短检定周期,确保不受经济损失。 (责任编辑:admin) |

椭圆齿轮流量计 金鼎仪表 JD-LUX旋进旋涡流量计计量时误差分析

时间:2013-05-31 16:45来源:未知 作者:admin 点击:次

1.问题的提出 旋进旋涡流量计 (以下简称流量计)作为一种高精度的气体流量计量仪,被越来越广泛地应用于油气田天然气的计量中。由于实际生产计量中天然气的成分不纯,往往夹杂着一些杂质(如油污、沙砾等),容易造成流量计进气道的污染、堵塞和磨损,从而

------分隔线----------------------------

- 热门商品

-

-

分体式电磁流量计JD-LDE

人气:1581

分体式电磁流量计JD-LDE

人气:1581

-

JD-VD一体化V锥流量计

人气:1515

JD-VD一体化V锥流量计

人气:1515

-

JD-XMTA-1000智能伺服控制PID调

人气:1429

JD-XMTA-1000智能伺服控制PID调

人气:1429

-

射频导纳液位计JD-UDR

人气:1395

射频导纳液位计JD-UDR

人气:1395

-

JD-LGK孔板流量计

人气:1330

JD-LGK孔板流量计

人气:1330

-

JD-TGF-3000管段式热式气体质量

人气:1308

JD-TGF-3000管段式热式气体质量

人气:1308

-

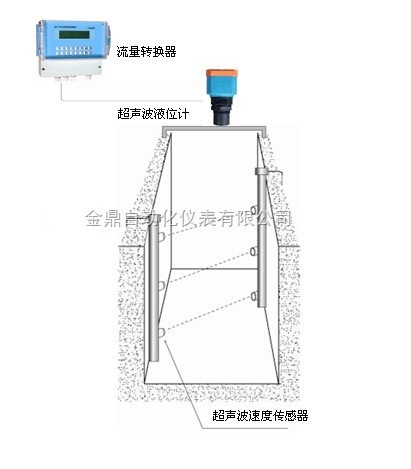

JD--900V速度面积式明渠流量计

人气:1294

JD--900V速度面积式明渠流量计

人气:1294

-

长径喷嘴流量计JD-102CJ

人气:1274

长径喷嘴流量计JD-102CJ

人气:1274

-